直線模組3D打印助力百事生產瓶模

直線模組3D打印助力百事生產瓶模。對于消費品行業來說,拼的是上市速度,因為各品牌需要加快開發新的包裝設計,以滿足不斷變化的客戶需求,為求在激勵的競爭中脫穎而出。但改變包裝設計的成本很高,尤其是在瓶裝飲料行業。

據小編直線模組獲悉,為了搶占市場,將飲料更快的推向市場,需要解決2個核心問題,縮短原型制作時間和開模成本,因此,百事可樂幾年前開始使用3D打印技術。經過這幾年的不斷探索研發,發現通過使用3D打印技術制作瓶模來提高速度、降低成本并擴大靈活性。

而且小編直線模組了解到,通過3D打印技術,一套完整的模具可在12小時內完成,其中3D打印時間為8小時,后處理或固化時間為4小時。每套模具的成本約為350美元。這些混合制造的模具在失效前可用于10000多個瓶子。結果是與傳統金屬工具相比,成本降低了近96%。

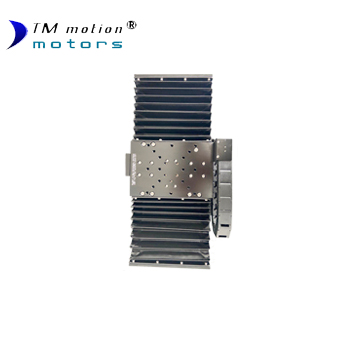

既然說到3D打印技術,小編就不得不提到咱們的直線模組裝置了,3D打印技術制作的瓶模既快速又節省成本,這也是離不開咱們的直線模組裝置助力的,3D打印技術中的拾取和存放就是典型的應用到了直線模組裝置的。

昆山同茂電子有限公司,十年專注直線模組的研發與生產。專業的技術人員為您選型,免費提供定制與解決方案,全程為您解決直線模組安裝中的所有問題,讓您輕松購買,放心使用。

該文章源于昆山同茂電子有限公司(http://www.gqcw.com.cn/)公司原創,轉載請注明出處。

[上一個產品:直線模組3D打印植入物完成面部畸形手術] [下一個產品:直線模組3D打印技術在電動車上面的應用]